-

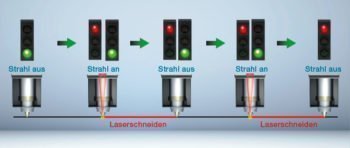

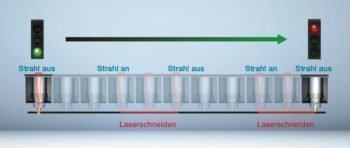

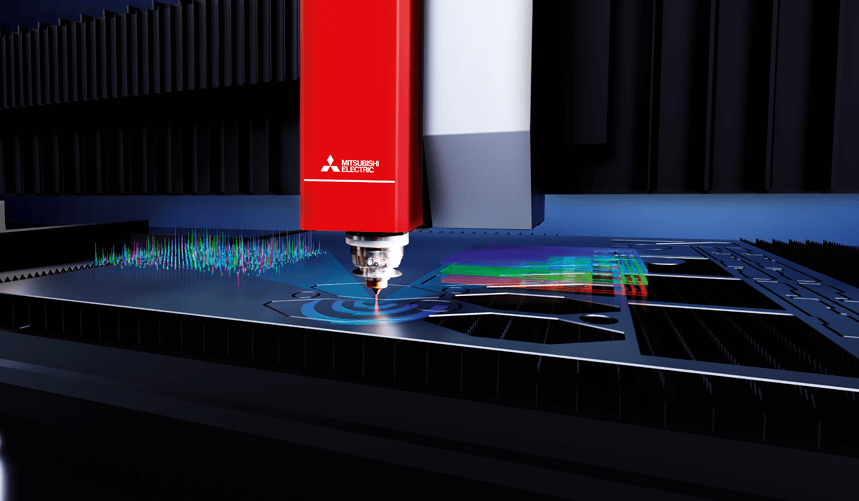

A lézer gyors pályájának a neve

F-CUT!

F-CUT – nagyobb teljesítmény alacsonyabb költségekkel. A vágófej folyamatos mozgása anélkül, hogy megállna a kontúr elején vagy végén – a lézersugár csak be- és kikapcsolódik. Ezt a funkciót a lézeres vezérlés és az MHC-L tengely- vezérlés közötti gyors közvetlen kommunikáció teszi lehetővé (Mitsubishi Electric Nagysebességű Vezérlő a Lézerekhez).

A lézersugár tehát mikroszekundumon belül aktiválható vagy deaktiválható.

Az F-CUT segítségével lényegesen rövidebb megmunkálási idő érhető el (nagyobb az alkatrész kibocsájtás), és így csökkenthető az egy alkatrészre jutó költség.

-

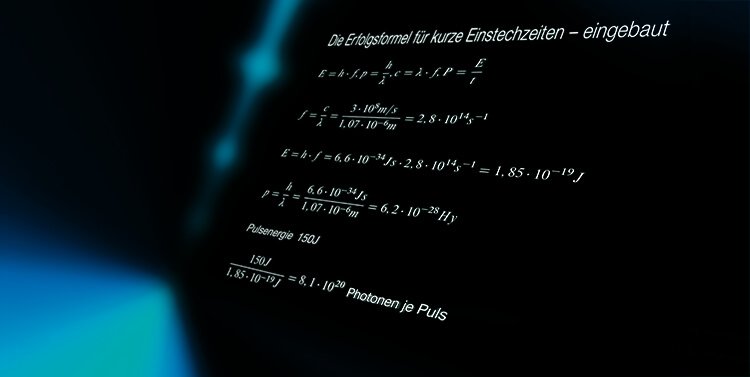

Több milliárd extra foton.

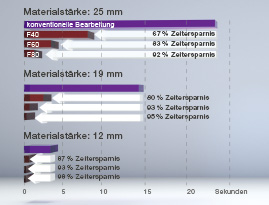

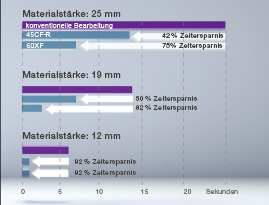

Akár 98% -kal rövidebb átszúrási idő a lágyacélhoz.

A közepes vastagságú, és vastag fémlemezekhez rövidebb átszúrási idő

A nagy energiájú impulzus csúcsok, és a fúvókák okos kombinációjának köszönhetően az átszúrási idő akár 98% -kal is csökkenthető. Az elmúlt évekbe lehetségessé vált, hogy az anyagok lemezvastagsága, melyhez a magas csúcsú átszúrást alkalmazzuk, 8-ról 25 mm-re növekedjen. -

Fiber

-

CrossFlow

-

Egészség- és környezetvédelem

a Mitsubishi Electric-től.

A káros gázok kibocsájtásának csökkentése célzott irányítással az egyes területeken, amelyek igazán számítanak.

A vágási folyamat során keletkező gázok megbízhatóan kiszűrésre kerülnek, a vágófej helyzetének megfelelően történik az elszívás, és 99,999%-os tisztasággal kerülnek vissza a légtérbe (minimális részecskeméret 0,5 μm). Az eredmény tiszta levegő – biztonságos az üzemeltető, és a környezet számára. Az eredmény tiszta levegő – biztonságos az üzemeltető, és a környezet számára. -

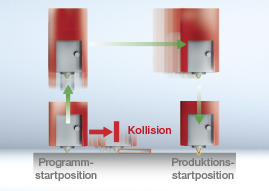

Az ütközések megelőzése: a vágófej visszahúzódik az ütközések elkerülése érdekében

Az összes program elindításakor a Z tengely a legmagasabb pozícióba emelkedik, mielőtt a vágófej a kezdő pozícióba lép. Ez csökkenti az ütközési kockázatot és támogatja a megbízható működést – függetlenül a gépkezelő szaktudásától.

-

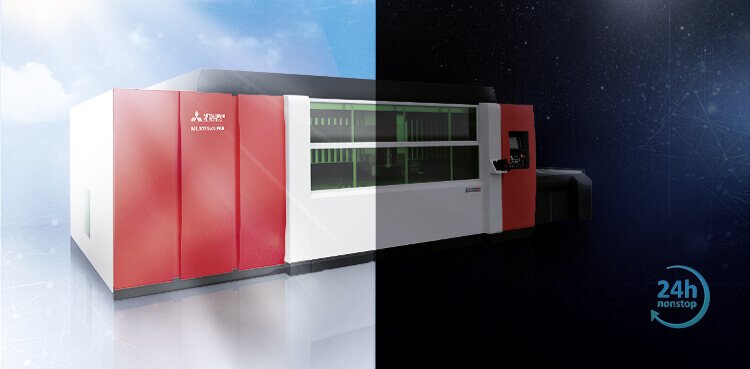

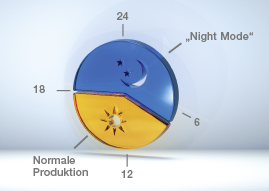

Biztonságos éjszakai üzem: az „Éjszakai Üzemmód”

Az Éjszakai Üzemmódot manuálisan vagy automatikusan lehet aktiválni egy korábban beállított időpontban. Az éjszakai üzemmód a vágófej mozgási sorrendjét állítja be, és lassítja a paletta cserélését. Az éjszakai üzemmód tehát csökkenti a zajkibocsátást és az ütközés kockázatát. Ez kevesebb kellemetlenséget okoz a szomszédságnak, és kevesebb állásidővel jár.

-

Abban az esetben, ha valami baj történik: még mindig rendelkezésre áll a mágneses károsodáscsökkentő mechanizmus

A mágnesesen elhelyezett vágófejet az ütközés után néhány másodpercen belül vissza lehet állítani eredeti helyzetébe. Ez nem csak minimálisra csökkenti annak veszélyét, hogy az alkatrészek megsérülhetnek az ütközések során, de csökkenti annak szükségességét is, hogy a fúvókát a váratlan érintkezés után központosítani kelljen.

-

A holtidő optimalizálása?

Egy egyszerű eszköz, mely kifizetődik.

-

1. A vonalkód beolvasása

-

2. Nyomja meg a start gombot

Művelet kezdődik! -

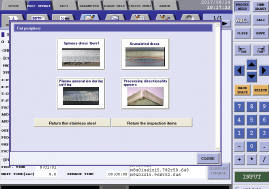

KIVÁLÓ VÁGÁSI EREDMÉNYEK

Előfordul, hogy a kész vágás nem egészen olyan, mint amilyennek elképzelte- lehet, hogy a vágás széle szokatlanul durva, vagy salakos az alsó éle. Ehhez van egy integrált diagnosztikai menü példákkal illusztrálva. A megfelelő kép kiválasztása után a rendszer tanácsot ad a kezelőnek hogyan javíthat az eredményen.

-

Önellenőrzés

A lézervágó rendszer összes fő eleme folyamatos megfigyelés alatt áll. Az összes megfigyelt paraméter rendezetten megjelenik a főképernyőn.

-

Aktiv vezérlés

A vágási folyamat során fokozatmentesen állítható a fókusz helyzete és a vágási sebesség.

-

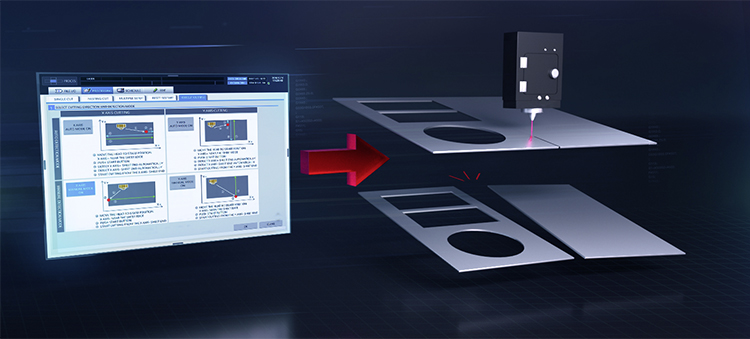

Beépített szakértelem

Minden szükséges segítség adott az Ön számára.

-

A hátralévő idő kijelzése

Megjeleníti a program végéig hátralévő időt. Így bármikor láthatja, hogy a vágási munka mikor fejeződik be. Így minden zökkenőmentesen működik

-

IDŐTARTAM-ELŐREJELZÉS

A program elindítása előtt az idő előre jelző megmutatja a munkafolyamat várható időtartamát. Ily módon az operátor bármikor rugalmasan tervezhet.

-

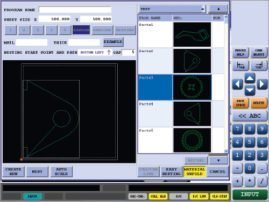

Az extra alkatrészek gyors előállítása

Ha bármikor további alkatrészekre lenne szükség, ez néhány egérkattintással létrehozható a vezérlőn. Még egyszerű terítéket is lehet készíteni vele.

-

Levágás funkció

Akár több darabra vágás lehetőségét is biztosítja a Levágás funkció

-

-

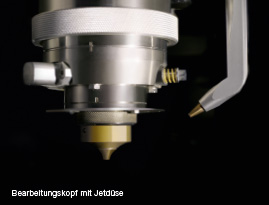

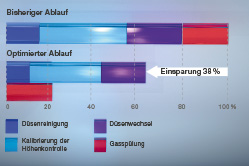

Automatikus 9 tárhelyes fúvókacserélő

9 fúvókahelyzet hozzárendelt NC képernyővel

A fúvócserélő automatikusan megváltoztatja és kalibrálja a fúvókákat, amikor a vágási körülmények vagy a munkadarabok megváltoznak.

Az opcionálisan választható „mesterséges intelligenca (AI) asszisztenssel és fúvóka monitorral kombinálva a sérült fúvókák kicserélhetők, hogy lehetővé tegye a stabil, automata működést a sérült fúvókák miatti vágási hibák nélkül.

A HMI fúvóka-kezelő képernyője jó áttekintést nyújt minden fúvóka állapotáról (azaz a fúvóka típusáról, a hátralévő időről, a fúvóka állapotáról). További paraméterek (pl. még felhasználható idő, elhasznált idő, következő monitoridő, a fúvóka lézerképe) ellenőrizhetők, beállíthatók vagy módosíthatók.

-

Automatikus 21 tárhelyes fúvókacserélő

21 fúvókahelyzet hozzárendelt NC képernyővel.

A fúvócserélő automatikusan megváltoztatja és kalibrálja a fúvókákat, amikor a vágási körülmények vagy a munkadarabok megváltoznak.

Az opcionálisan választható „mesterséges intelligenca (AI) asszisztenssel és fúvóka monitorral kombinálva a sérült fúvókák kicserélhetők, hogy lehetővé tegye a stabil, automata működést a sérült fúvókák miatti vágási hibák nélkül.

A HMI fúvóka-kezelő képernyője jó áttekintést nyújt minden fúvóka állapotáról (azaz a fúvóka típusáról, a hátralévő időről, a fúvóka állapotáról). További paraméterek (pl. még felasználható idő, elhasznált idő, következő monitoridő, a fúvóka lézerképe) ellenőrizhetők, beállíthatók vagy módosíthatók.

-

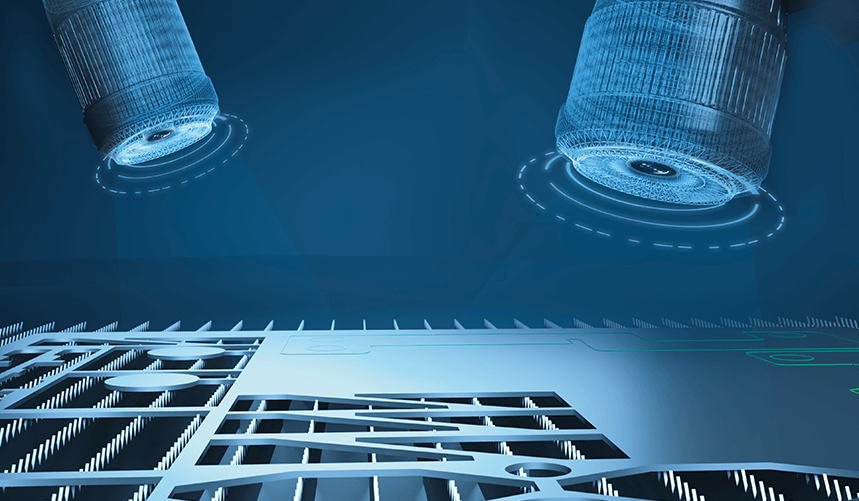

Mesterséges Intelligencia (AI) Asszisztencia

A vágási folyamat során folyamatosan figyelik a sugarat és a hangot, hogy meghatározzák a folyamat állapotát. A Mitsubishi Electric AI technológiája mindkettőt elemzi, és szükség esetén azonnal intézkedik. Az eredmény egy „non-stop működő rendszer”.

-

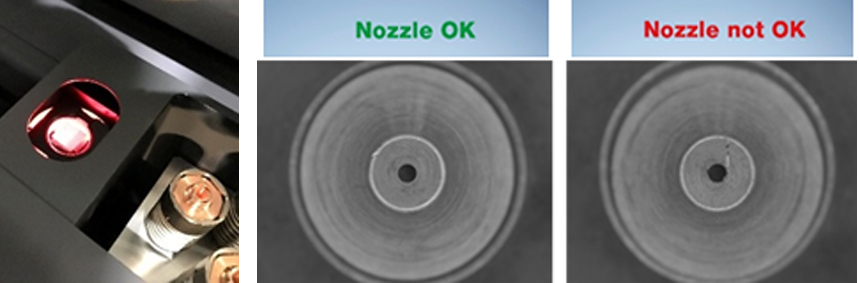

AI Fóvóka monitor

- Az AI fúvóka monitor mesterséges intelligenciát és automatikus fúvóka cserélőt igényel.

- A Fúvóka monitor képeket készít a fúvókákról, hogy ellenőrizze azok állapotát.

- A fúvóka állapotának ellenőrzése egy meghatározott vágási idő után történik, és az AI Asszisztens (opció) is kérheti, amint a vágási hibát észlelik.

- Az AI szoftver automatikusan azonosítja, hogy a fúvóka még mindig jó állapotban van-e, vagy sérült-e.

- Sérült fúvóka esetén a szoftver automatikusan ellenőrzi, hogy van-e a kívánt típusú cserefúvóka a fúvókatárban (opció). Ha igen, automatikusan kicseréli a fúvókát. Ha nem, akkor leállítja a folyamatot, és hibaüzenetet küld a gépkezelőnek.

-

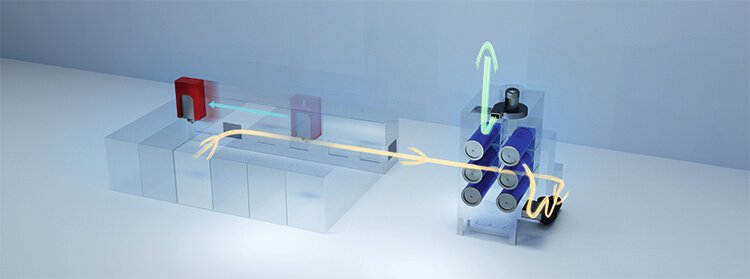

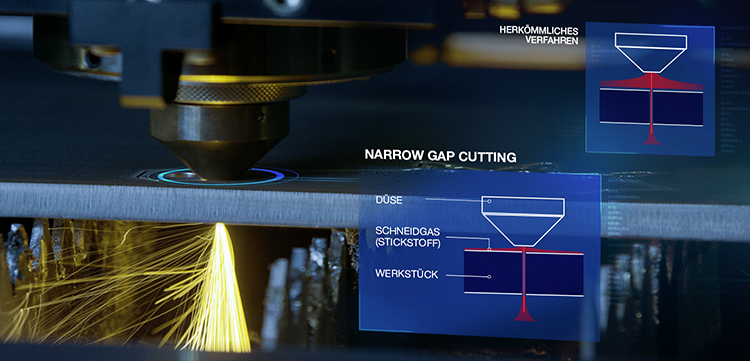

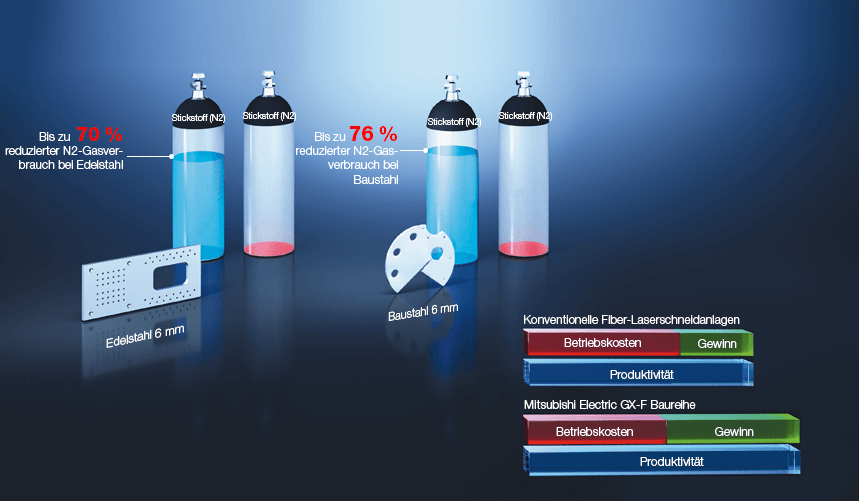

AGR-eco

Az AGR-eco növeli a nyereséget a költségek csökkentésével és a növekvő végtermék kibocsátással Csökkenti a működési költségeket azáltal, hogy akár 76% -kal csökkenti a segédgáz-nitrogén (N2) fogyasztását, miközben a termelékenységet akár 26% -kal is növeli. Ezt a gazdaságos optimalizálást főleg a Mitsubishi Electric eredeti nitrogéngáz-áramlási technológiájának és az AI által támogatott D-CUBES CNC vezérlés gyorsabb kommunikációjának, valamint a rövidebb kiszúrási időnek és a vágási sebességnek köszönhető, amit a Mitsubishi Electric saját fejlesztésű lézerforrása garantál. Mindezen előnyök anélkül érhetők el, hogy bármilyen fúvóka megérintené az anyag felületét – vagyis nincs karcolás a felületen – 1–25 mm anyagvastagságnál.

- Akár 76% nitrogén (N2) gázcsökkentés a lágy acélnál (8 kW fiber lézerforrás esetén).

- Akár 70% nitrogén (N2) gázcsökkentés rozsdamentes acélnál (8 kW fiber lézerforrásnál).

- Akár 26% -os termelékenységnövekedés (8 kW fiber lézerforrás esetén).

- Nincs karcolás az anyag felületén (a fúvóka nem érinti az anyag felületét).

- 1-25 mm vastag anyaggal való munka esetén (általában nitrogénnel (N2) vágandó).

Termékek

4050 x 2060 mm

4050 x 2060 mm 4 / 6 / 8 / 12 kW

4 / 6 / 8 / 12 kW

3050 x 1525 mm

3050 x 1525 mm 4 / 6 / 8 / 12 kW

4 / 6 / 8 / 12 kW

3050 x 1525 mm

3050 x 1525 mm 4,5 / 6 kW

4,5 / 6 kW